7. Требования к изготовлению конструкций

7.1 Общие требования

7.1.1 Заводское изготовление металлоконструкций резервуаров следует выполнять по техническим условиям изготовителя, разработанным в соответствии с положениями настоящего стандарта и утвержденным в установленном порядке.

7.1.2 Конструкции следует изготавливать в соответствии с КМД, разработанным на основании КМ.

7.2 Заказ металлопроката

7.2.1 Заказ на поставку металлопроката составляет изготовитель на основании спецификации КМД в соответствии с требованиями КМ.

7.2.2 В заказе на поставку металлопроката для основных конструкций групп А и Б должны быть указаны:

- масса партии - не более 40 т;

- обеспечение свариваемости с указанием углеродного эквивалента;

- точность изготовления по толщине (А или Б), по ширине, по плоскостности (ПО или ПВ), по серповидности должна соответствовать ГОСТ 19903;

- класс сплошности листового проката толщиной 8 мм и более для конструкций группы А должен быть 0 или 1 по ГОСТ 22727 (неконтролируемые зоны не должны превышать у продольной кромки 5 мм, у поперечной - 10 мм).

7.3 Входной контроль

7.3.1 На предприятии-изготовителе проводят входной контроль металлопроката на соответствие требованиям настоящего стандарта, рабочей документации и другим нормативным документам и ТУ.

В заказе на поставку металлопроката для основных конструкций групп А и Б должны быть указаны следующие дополнительные требования:

- должна быть обеспечена гарантия свариваемости и указано значение углеродного эквивалента;

- точность изготовления по толщине (А или Б), по ширине, по плоскостности (ПО или ПВ);

- допускается правка на многовалковых машинах на предприятии - изготовителе МК при несоответствии листового проката требованиям к плоскостности (вид плоскостности - ПО, ПВ, ПН по ГОСТ 19903) с доведением до плоскостности ПО и ПВ способами, исключающими образование вмятин, забоин;

- по серповидности должен соответствовать ГОСТ 19903;

- класс сплошности листового проката толщиной более 8 мм для конструкций группы А должен быть 0 или 1 по ГОСТ 22727 (неконтролируемые зоны не должны превышать у продольной кромки 5 мм, у поперечной - 10 мм).

7.3.2 Качество поверхности проката определяют визуально и измерениями.

7.3.3 Проверку геометрических параметров, а также химического состава и механических свойств проводят выборочно не менее чем для двух изделий из партии (листов, профилей, прутков и т. п.).

7.3.4 Для вспомогательных конструкций резервуара (группа В) проверку химического состава и механических свойств проводят только в случае отсутствия этих данных в сертификатах качества на металлопрокат.

7.3.5 Геометрические параметры должны соответствовать требованиям стандартов на изделия конкретного сортамента.

7.3.6 Отбор проб для определения химического состава стали проводят по ГОСТ 7565. Химический состав должен соответствовать требованиям стандартов на конкретный материал.

Отбор проб металла для механических испытаний проводят по ГОСТ 7564.

7.3.7 Механические свойства определяют испытаниями на растяжение, изгиб и ударный изгиб. От каждого отобранного вида проката испытаниям на растяжение и изгиб подвергают по одному образцу, испытанию на ударный изгиб - по три образца. Испытания на растяжение проводят по ГОСТ 1497, на ударный изгиб - по ГОСТ 9454, на изгиб - по ГОСТ 14019.

7.3.8 По результатам входного контроля оформляют протокол установленной формы.

7.4 Сварные соединения

Конструкция сварных соединений, форма разделки свариваемых кромок, а также геометрические параметры и форма сварных швов должны соответствовать требованиям рабочей документации и настоящего стандарта.

7.5 Обработка металлопроката

Обработку металлопроката следует выполнять на оборудовании, обеспечивающем получение деталей размерами, формой, чистотой поверхности и предельными отклонениями, соответствующими установленным в настоящем стандарте и рабочей документации. Кромки деталей после обработки должны быть без неровностей, заусенцев и завалов, размеры которых превышают 1,0 мм.

7.6 Сборка крупногабаритных конструкций

Сборку каркасов стационарных крыш, секций колец жесткости, коробов понтонов и плавающих крыш, катучих лестниц следует проводить в кондукторах.

7.7 Точность изготовления

7.7.1 Предельные отклонения геометрических параметров элементов конструкции резервуаров приведены в таблице 15. Указанные предельные отклонения деталей и узлов должны обеспечивать их собираемость при изготовлении и монтаже.

| Вид или тип конструкции | Наименование параметра | Предельное отклонение, мм | |

|---|---|---|---|

| Листовые детали стенок | Ширина | ±0,5 | |

| Длина | ±1,0 | ||

|

Серповидность (прямолинейность) кромок по длине и шири- не листа на всей длине, не более |

2,0 | ||

| Разность длин диагоналей, не более | 2,0 | ||

|

Радиус вальцовки (зазор между шаблоном контроля радиуса длиной 2 м и поверхностью листа, измеренный в трех пло- скостях: по верхней и нижней кромкам и по середине): - для листов стенки, мм - местные отклонения (связанные с плоскостностью листа) от проектной формы на длине 1 м по вертикали и шаблоном контроля радиуса длиной 1 м по горизонтали, мм |

3,0

5,0 |

||

|

Волнистость торцевой кромки после вальцовки: - по всей длине - на 1 м длины |

4 2 |

||

| Листы центральной части днища |

Ширина: - при монтажной сборке встык на остающейся подкладке - при монтажной сборке внахлест |

±0,5 ±5,0 |

|

| Длина | ±1,0 | ||

| Разность длин диагоналей, не более | 3,0 | ||

|

Серповидность (прямолинейность кромок) по длине и шири- не листа, не более: - на всей длине при монтажной сборке листов встык - на 1 м при монтажной сборке листов внахлест |

2,0 2,0 |

||

| Листы окраек днища | Расстояние между торцевыми кромками | ±2,0 | |

| Радиус наружной кромки (зазор между шаблоном контроля радиуса длиной 2 м и радиусной кромкой) | 3,0 | ||

|

Детали с тремя ортогональны- ми сторонами |

Ширина | ±0,5 | |

| Длина | ±2,0 | ||

|

Отклонение от перпендикулярности продольной и попереч- ной кромок |

1,0 | ||

|

Детали с двумя ортогональны- ми сторонами |

Ширина | ±2,0 | |

| Длина | ±2,0 | ||

|

Отклонение от перпендикулярности продольной и попереч- ной кромок |

1,0 | ||

| Радиальные щиты конических крыш |

Расстояние от обушка гнутого уголка до оси отверстия ради- альной балки |

±7,0 | |

| Прямолинейность радиальной балки | 15,0 | ||

| Стрелка кривизны гнутого уголка | ±10,0 | ||

|

Радиальные щиты сфериче- ских крыш |

Стрелка кривизны радиальной балки | ±15,0 | |

|

Стрелка кривизны радиальной балки Зазор между шаблоном контроля радиуса** и гнутой поверх- ностью |

3,0 | ||

| Секции опорных колец | Стрелка кривизны | ±10,0 | |

| Элементы опорных и промежу- точных колец жесткости |

Зазор между шаблоном контроля радиуса* и поверхностью промежуточного опорного кольца |

3,0 | |

| Конструкции (детали) с криво- линейной кромкой, присоединя- емой встык | Зазор между криволинейной кромкой и шаблоном контроля радиуса** | 3,0 | |

|

Конструкции (детали) с криво- линейной кромкой, присоединя- емой внахлест |

Зазор между криволинейной кромкой и шаблоном контроля радиуса•• | 5,0 | |

| Конструкции (детали) с криво- линейной свободной кромкой | Зазор между криволинейной кромкой и шаблоном контроля радиуса•• | 10,0 | |

|

Конструкции (детали), присо- единяемые по одной стороне или двум смежным сторонам |

Габаритные размеры | Ширина | ±10,0 |

| Длина | ±10,0 | ||

|

Конструкции (детали), присо- единяемые по двум противопо- ложным сторонам или по пери- метру внахлест |

Расстояние между присоединяемыми сторонами | ±5,0 | |

|

Конструкции (детали), присо- единяемые по двум противопо- ложным сторонам (кромками, поверхностями) или по пери- метру встык |

Расстояние между присоединяемыми сторонами (кромками) | ±2,0 | |

| Щиты кровли со свободной кромкой листового настила | Волнистость кромки на расстоянии 1 м | 8,0 | |

• Размеры шаблона контроля радиуса 2,0 м выполняются по проектному радиусу стенки.

•• Размеры шаблона контроля радиуса 2,0 м выполняются по проектному радиусу детали.

7.7.2 При отсутствии в рабочей документации данных о предельных отклонениях геометрических параметров металлоконструкций резервуара, предельные отклонения следует принимать 4-го класса точности по гост 21779.

7.8 Рулонируемые конструкции

7.8.1 Изготовление элементов конструкций резервуаров методом рулонирования следует осуществлять на установках для рулонирования.

Установка для рулонирования (см. 7.8.3, рисунок 26) должна предусматривать технологическую возможность проведения обязательного радиографического контроля.

7.8.2 Рулонированные элементы конструкций поставляют в виде сваренных из отдельных листов полотнищ, свернутых на каркасы диаметром не менее 2,6 м.

Толщина листов полотнищ днищ резервуаров, днищ понтонов и плавающих крыш, настилов стационарных крыш должна быть не более 7 мм.

Предельную толщину листов полотнищ стенок резервуаров следует определять по 7.8.3 в зависимости от класса используемой стали и типа применяемой установки.

Допускается, по согласованию с разработчиком КМ и заказчиком сворачивание рулонируемых полотнищ на каркас диаметром не менее 2,3 м следующих элементов резервуаров:

- полотнищ стенок толщиной не более 7 мм;

- прочих полотнищ толщиной не более 5 мм.

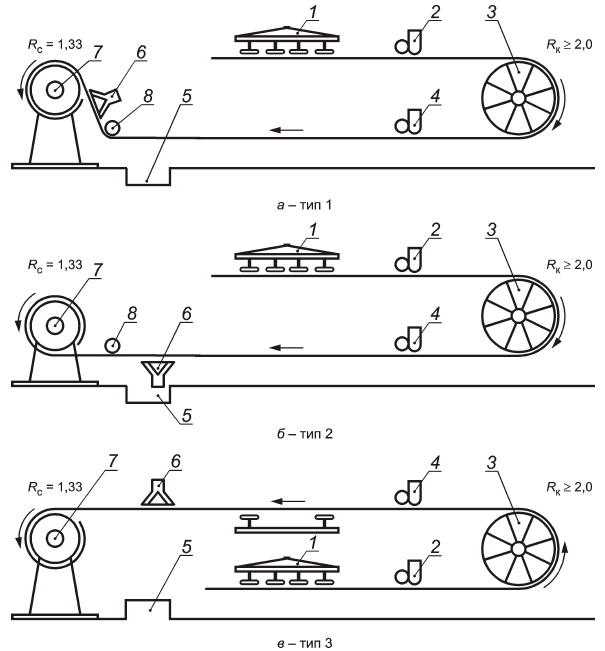

7.8.3 Основные типы установок для рулонирования приведены на рисунке 25.

Тип 1. Сборка листов и сварка первой половины швов производится на верхнем ярусе, а сварку обратной стороны швов на нижнем ярусе.

Процесс деформирования листов полотнища включает в себя:

- изгиб при кантовке на кантовочном барабане с Rк ≥ 2,0 м;

- выпрямление после схода с барабана;

- вторичный изгиб при переходе через прижимной ролик;

- второе выпрямление;

- изгиб при сворачивании в рулон с Rc = 1,33 м на сворачивающем устройстве.

1 - магнитная траверса раскладки и сборки полотнищ; 2 - аппарат для сварки первой стороны швов; 3 - барабан для

кантовки полотнищ; 4 - аппарат для сварки второй стороны швов; 5 - участок контроля; 6 - нанесение грунтовки; 7 -

сворачивающий барабан; 8 - натяжной валок

Рисунок 25 - Схемы установок для рулонирования

Тип 2. Сборку листов и сварку первой половины швов выполняют на верхнем ярусе, а сварку обратной стороны швов - на нижнем ярусе.

Процесс деформирования включает в себя:

- изгиб при кантовке на кантовочном барабане с Rк ≥ 2,0 м;

- выпрямление полотнища после схода с кантовочного барабана;

- изгиб при сворачивании в рулон с Rc =1,33 м на сворачивающем устройстве.

Тип 3. Сборку листов и сварку первой половины швов выполняют на нижнем ярусе, а переход полотнища на верхний ярус для сварки обратной стороны швов выполняется снизу вверх. Процесс деформирования включает в себя: - изгиб при кантовке на кантовочный барабан с Rк ≥ 2,0 м;

- выравнивание полотнища после схода с кантовочного барабана;

- изгиб при сворачивании в рулон с Rc = 1,33 м на сворачивающем устройстве. Предельные значения толщины листов полотнищ стенки для установок 1-го типа не более:

- 12 мм - для стали класса С245;

- 14 мм - для стали класса С345;

- 16 мм - для стали класса С460.

Для установок 2-го и 3-го типов предельные значения толщины листов полотнищ стенки не более:

- 14 мм - для стали класса С245;

- 16 мм - для стали класса СЗ45;

- 18 мм - для стали класса С460.

7.8.4 Предельные отклонения ширины полотнища от размера, установленного в рабочей документации при ширине полотнища:

- до 9 м - ±11 мм;

- от 9 до 15 м - ±16 мм;

- свыше 15 м - ±19 мм.

7.8.5 Для полотнищ стенок технология сборки и сварки должна обеспечивать выступы отдельных деталей на нижней кромке не более 1 мм, на верхней кромке - 3 мм.

Для прочих полотнищ выступы деталей, выходящие на свободные (не свариваемые) кромки, и выступы деталей, выходящие на кромки, подлежащие сварке внахлест, не более 5 мм; выступы деталей, выходящие на кромки, подлежащие сварке встык, не более 1 мм.

Полотнища стенки должны быть без угловых деформаций стыков (угловатость) на базе измерения 500 мм, превышающих:

- 20 мм - для стали класса С245;

- 10 мм - для стали класса СЗ45;

- 4 мм - для стали класс С460.

Наибольшую массу и габаритные размеры рулонов определяют условиями транспортирования, если иное не согласовано с изготовителем.

Наружный диаметр колец элементов для наворачивания полотнищ принимают не менее 2,6 м с расстоянием между кольцами не более 3 м. Рулонирование полотнища стенок резервуаров производится с технологическим припуском по длине, обеспечивающим сборку монтажных стыков стенки. Требования, предъявляемые к параметрам рулонированных полотнищ, приведены в таблице 16.

Таблица 16 - Предельные параметры рулонированных полотнищ

| Вид рулона | Наименование параметра | Значение параметра, мм |

|---|---|---|

| Рулон полотнища стенки | Зазоры между витками, не более | 30 |

|

Смещение торцевой кромки каждого последую- щего витка относительно предыдущего, не более |

30 | |

| Общее смещение торцевой кромки, не более | 80 | |

|

Рулон полотнищ днищ, днищ понтонов и плавающих крыш, настила стационарных крыш |

Зазоры между витками, не более | 80 |

7.8.6 Крепление начальной кромки полотнищ стенок резервуаров следует выполнять с плотным прилеганием к кольцам элемента для наворачивания (с зазором не более 15 мм) и без перегибов витков рулона, связанных с выпучиванием начальной кромки. Если расстояние между кольцами превышает 2 м, то между ними устанавливаются полукольца, устраняющие западания начальной кромки внутрь рулона.

При креплении начальной кромки с помощью планок сварные швы приварки планок располагают за пределами технологического припуска на расстоянии не менее 50 мм от швов стенки и ее кромок.

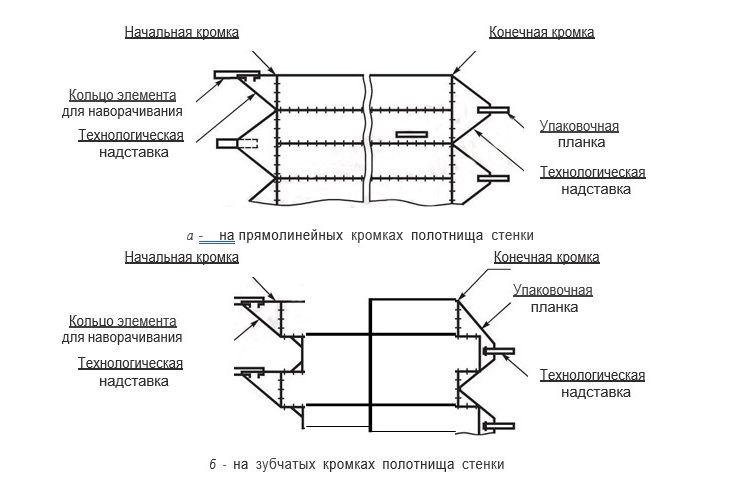

При креплении начальной кромки толщиной более 8 мм непосредственно к кольцам элемента для наворачивания на начальной кромке рекомендуется использовать технологическую надставку (рисунок 26). Толщина надставки не должна отличаться от значений толщины поясов стенки, к которым она приваривается, более чем на 2 мм.

Толщину планок крепления начальной кромки, сварные швы, которыми планки приваривают к полотнищу и к кольцам элемента для наворачивания, а также швы, которыми начальную кромку (технологическую надставку) приваривают непосредственно к кольцам, рассчитывают на тяговые усилия, возникающие при сворачивании полотнища.

Рисунок 26 - Технологические надставки

7.8.7 Конечная кромка каждого свернутого в рулон полотнища крепится с помощью привариваемых упаковочных планок шириной не менее 100 мм, толщиной от 4 до 10 мм в зависимости от толщины деталей полотнища.

Упаковочные планки (не менее трех штук) устанавливают на расстоянии не более 3 м друг от друга и приваривают к полотнищу за пределами технологического припуска на расстоянии не менее 50 мм от сварных швов полотнища и его кромок.

Упаковочные планки приваривают к полотнищу сварными швами катетом, равным толщине планок, длиной не менее 150 мм с каждой стороны.

Значение зазора между конечной кромкой и рулоном не должно быть более 100 мм, при этом зазор между конечной кромкой и рулоном, измеренный в середине свободного участка кромки между упаковочными планками, не должен превышать зазор в местах установки упаковочных планок более чем на 50 мм.

Для обеспечения качественного формообразования конечной кромки полотнищ стенок резервуаров все пояса толщиной более 8 мм оснащают технологическими надставками аналогично начальной кромке.

7.8.8 Допускается сворачивать несколько полотнищ в один рулон, при этом конечная кромка каждого полотнища должна быть прикреплена к его предыдущему витку с помощью упаковочных планок.

Последовательность сворачивания в один рулон полотнищ различных конструкций резервуара назначают исходя из обратной последовательности разворачивания этих конструкций при монтаже.

Полотнища стенок резервуаров сворачивают в рулон с учетом их разворачивания на монтаже в направлении по ходу часовой стрелки.

7.8.9 При изготовлении полотнищ на установках для рулонирования смежные полотнища рекомендуется соединять сплошным швом, прерывистыми швами или тяговыми лентами в количестве не менее двух штук. Прерывистые швы должны быть длиной не менее 200 мм и располагаться симметрич но относительно осей продольных стыков и по краям полотнищ.

Тяговые ленты приваривают на расстоянии не более 3,5 м друг от друга и на расстоянии не менее 200 мм от сварных швов полотнищ.

Толщина, количество и расположение лент назначают в зависимости от характеристик соединяемых полотнищ (размеров, толщины, конфигурации) и тяговых усилий, возникающих в процессе продвижения полотнища по установке для рулонирования.

7.8.10 Для уменьшения «телескопичности» рулона при сворачивании полотнищ стенок между витками рулона устанавливают деревянные технологические прокладки толщиной не более 20 мм. Установка прокладок определяется технологическим процессом изготовителя.

7.8.11 Технология рулонирования, включая крепление начальной и конечной кромок полотнищ рулонов, должна обеспечивать безопасность при выполнении транспортных и монтажных операций.

7.9 Контроль качества элементов конструкций

7.9.1 Качество изготовляемых конструкций контролируют операционным контролем, проводимым в соответствии с требованиями конструкторской и технологической документации изготовителя. Контролю должны подвергать 100 % деталей и узлов.

7.9.2 Изготовитель должен гарантировать соответствие элементов конструкций резервуара требованиям КМ, КМД и настоящего стандарта.

Условия гарантии указывают в договоре на изготовление.

7.10 Маркировка

Металлические конструкции резервуаров должны иметь монтажную маркировку изготовителя, содержащую номер заводского заказа и условное обозначение монтажного элемента в соответствии с монтажной схемой.

На листовые детали стенки и листовые детали днища, привариваемые к стенке резервуара, должна быть нанесена маркировка, включающая в себя марку стали и номер плавки. Маркировку располагают на расстоянии 50-100 мм от кромок, подлежащих сварке.

Транспортную маркировку, содержащую манипуляционные знаки, а также надписи, предусмотренные ТУ на поставку резервуарных конструкций, наносят на каждое грузовое место.

На каждом резервуаре (как правило, на крышке люка-лаза в первом поясе) должна быть закреплена табличка, на которую должны быть нанесены:

- условное обозначение резервуара;

- товарный знак изготовителя;

- номер заказа;

- год изготовления;

- плотность продукта;

- проектный уровень залива;

- номер резервуара по технологической схеме.

При маркировке продукции необходимо учесть дополнительные требования законодательства, действующего в каждом из государств - участников Соглашения.

7.11 Консервация

Методы консервации конструкций устанавливают в конструкторской и технологической документации в соответствии с требованиями заказчика. Изготовитель выполняет противокоррозионную защиту соответствующих элементов конструкций резервуаров по предусмотренной рабочей документацией схеме (если это требование оговорено условиями договора на поставку).

Консервацию крепежных изделий, присоединительных поверхностей фланцев, заглушек и крышек патрубков и люков проводят в соответствии с требованиями ГОСТ 9.014: вариант консервации - В3-4, вариант упаковки - ВУ-0. Категория условий хранения - ОЖЗ по ГОСТ 15150.

Расконсервацию следует проводить в соответствии с ГОСТ 9.014.

7.12 Упаковка

Упаковку конструкций резервуаров следует проводить в соответствии с чертежами отгрузки (в рулонах, контейнерах, пакетах). Упаковка конструкций - ответственность изготовителя и должна обеспечивать сохранность геометрической формы конструкций при надлежащем выполнении транспортных операций и обеспечении надлежащих мер по хранению на монтажной площадке.

Пакеты конструкционных элементов и контейнеры должны быть с приспособлениями для строповки и обозначениями мест строповки.

7.13 Транспортирование и хранение конструкций

При выполнении такелажных и транспортных операций должны быть предусмотрены мероприятия, исключающие возможность деформирования конструкций и повреждения поверхности и кромок элементов, подлежащих сварке.

При хранении на открытых площадках конструкции резервуаров не должны соприкасаться с грунтом, на них не должна застаиваться вода и их пространственное положение и способы закрепления должны исключать изменение проектной геометрической формы.

7.14 Сопроводительная техническая документация

Техническая документация на металлоконструкции, поставляемые заказчику, должна включить в себя:

а) КМД изготовителя на узлы и монтажные детали; б) упаковочный лист;

в) документ о качестве с приложениями (см. приложение Е):

1) документы о качестве применения металлопроката и сварочных материалов с отметкой в них результатов входного контроля;

2) заключения по результатам контроля в процессе производства, в том числе сварных соединений;

3) схемы РК или УЗК (где это применимо);

4) листы контроля качества на рулонированные конструкции с указанием в них номеров плавок и фамилий исполнителей и контролеров;

5) результаты проведенной термической обработки сварных соединений (в случае необходимости) с приложением документации, подтверждающей качество выполненных работ.

<< назад / к содержанию / вперед >>